U procesu hemijske proizvodnje, pritisak ne utiče samo na odnos ravnoteže i brzinu reakcije proizvodnog procesa, već utiče i na važne parametre materijalne ravnoteže sistema. U industrijskom proizvodnom procesu, neki procesi zahtijevaju visok pritisak, mnogo viši od atmosferskog pritiska, kao što je polietilen visokog pritiska. Polimerizacija se provodi pod visokim pritiskom od 150 MPA, a neke procese je potrebno provoditi pod negativnim pritiskom, mnogo nižim od atmosferskog pritiska. Kao što je vakuumska destilacija u rafinerijama nafte. Pritisak pare visokog pritiska u hemijskom postrojenju PTA je 8,0 MPA, a pritisak dovoda kiseonika je oko 9,0 MPAG. Mjerenje pritiska je toliko opsežno da operater mora strogo poštovati pravila za korištenje različitih instrumenata za mjerenje pritiska, pojačati svakodnevno održavanje i spriječiti svaki nemar ili nepažnju. Svi oni mogu pretrpjeti ogromne štete i gubitke, ne uspijevajući postići ciljeve visokog kvaliteta, visokog prinosa, niske potrošnje i sigurne proizvodnje.

Prvi dio osnovni koncept mjerenja pritiska

- Definicija stresa

U industrijskoj proizvodnji, pritisak se obično odnosi na silu koja djeluje ravnomjerno i vertikalno na jedinicu površine, a njena veličina je određena površinom na koju se prenosi sila i veličinom vertikalne sile. Matematički se izražava kao:

P=F/S gdje je P pritisak, F vertikalna sila, a S površina sile

- Jedinica pritiska

U inženjerskoj tehnologiji, moja zemlja usvaja Međunarodni sistem jedinica (SI). Jedinica za izračunavanje pritiska je Pa (Pa), gdje je 1 Pa pritisak koji generiše sila od 1 Njutna (N) koja djeluje vertikalno i jednoliko na površinu od 1 kvadratnog metra (M2), a izražava se kao N/m2 (Njutn/kvadratni metar). Pored Pa, jedinica za pritisak može biti i kilopaskal i megapaskal. Odnos konverzije između njih je: 1MPA=103KPA=106PA

Zbog dugogodišnje navike, inženjerski atmosferski pritisak se i dalje koristi u inženjerstvu. Radi olakšavanja međusobne konverzije u upotrebi, odnosi konverzije između nekoliko uobičajeno korištenih jedinica za mjerenje pritiska navedeni su u 2-1.

| Jedinica pritiska | Inženjerska atmosfera kg/cm2 | mmHg | mmH2O | bankomat | Pa | bar | 1b/in² |

| kgf/cm2 | 1 | 0,73×10³ | 104 | 0,9678 | 0,99×105 | 0,99×105 | 14.22 |

| MmHg | 1,36×10⁻³ | 1 | 13,6 | 1,32×10² | 1,33×10² | 1,33×10⁻³ | 1,93×10⁻² |

| MmH2o | 10-4 | 0,74×10⁻² | 1 | 0,96×10⁻⁴ | 0,98×10 | 0,93×10⁻⁴ | 1,42×10⁻³ |

| Bankomat | 1,03 | 760 | 1,03×10⁴ | 1 | 1,01×105 | 1,01 | 14,69 |

| Pa | 1,02×10⁻⁶ | 0,75×10⁻² | 1,02×10⁻² | 0,98×10⁻⁶ | 1 | 1×10-5 | 1,45×10⁻⁴ |

| Bar | 1.019 | 0,75 | 1,02×10⁴ | 0,98 | 1×105 | 1 | 14,50 |

| Ib/in² | 0,70×10⁻² | 51,72 | 0,70×10³ | 0,68×10⁻² | 0,68×10⁴ | 0,68×10⁻² | 1 |

- Načini izražavanja stresa

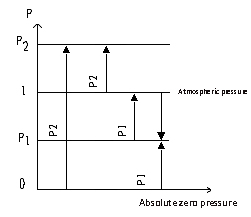

Postoje tri načina za izražavanje pritiska: apsolutni pritisak, manometarski pritisak, negativni pritisak ili vakuum.

Pritisak u apsolutnom vakuumu naziva se apsolutni nulti pritisak, a pritisak izražen na osnovu apsolutne nule naziva se apsolutni pritisak.

Manometrijski pritisak je pritisak izražen na osnovu atmosferskog pritiska, tako da je tačno jednu atmosferu (0,01 Mp) udaljen od apsolutnog pritiska.

To jest: P tabela = P apsolutno - P veliko (2-2)

Negativni pritisak se često naziva vakuum.

Iz formule (2-2) se može vidjeti da je negativni pritisak jednak manometarskom pritisku kada je apsolutni pritisak niži od atmosferskog pritiska.

Odnos između apsolutnog pritiska, nadpritiska, negativnog pritiska ili vakuuma prikazan je na slici ispod:

Većina vrijednosti indikacije pritiska koje se koriste u industriji su manometarski pritisak, odnosno indikacijska vrijednost manometra je razlika između apsolutnog pritiska i atmosferskog pritiska, tako da je apsolutni pritisak zbir manometarskog pritiska i atmosferskog pritiska.

Član 2 Klasifikacija instrumenata za mjerenje pritiska

Raspon pritiska koji se mjeri u hemijskoj proizvodnji je vrlo širok i svaki ima svoje specifičnosti u različitim procesnim uslovima. To zahtijeva upotrebu instrumenata za mjerenje pritiska sa različitim strukturama i različitim principima rada kako bi se zadovoljili različiti proizvodni zahtjevi. Različiti zahtjevi.

Prema različitim principima konverzije, instrumenti za mjerenje pritiska mogu se grubo podijeliti u četiri kategorije: manometri sa tečnom kolonom; elastični manometri; električni manometri; klipni manometri.

- Mjerač pritiska u koloni tekućine

Princip rada manometra s tekućinskom kolonom zasniva se na principu hidrostatike. Instrument za mjerenje pritiska napravljen prema ovom principu ima jednostavnu strukturu, praktičan je za upotrebu, ima relativno visoku tačnost mjerenja, jeftin je i može mjeriti male pritiske, pa se široko koristi u proizvodnji.

Mjerači pritiska u tečnom stubu mogu se, prema svojim različitim strukturama, podijeliti na U-cijevne manometre, jednocijevne manometre i manometre s nagnutom cijevi.

- Elastični manometar

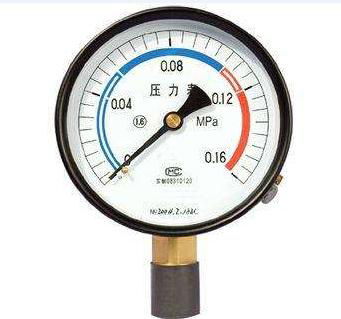

Elastični manometar se široko koristi u hemijskoj proizvodnji jer ima sljedeće prednosti, kao što su jednostavna struktura. Čvrst je i pouzdan. Ima širok raspon mjerenja, jednostavan je za korištenje, lako se čita, niska je cijena i dovoljna tačnost, a jednostavan je za slanje i daljinsko upravljanje, automatsko snimanje itd.

Elastični manometar se izrađuje korištenjem različitih elastičnih elemenata različitih oblika kako bi se stvorila elastična deformacija pod pritiskom koji se mjeri. Unutar granice elastičnosti, izlazno pomjeranje elastičnog elementa je u linearnom odnosu s pritiskom koji se mjeri. Dakle, njegova skala je ujednačena, elastične komponente su različite, a raspon mjerenja pritiska je također različit, kao što su valovite membranske i mijehove komponente, koje se obično koriste u slučajevima mjerenja niskog pritiska i niskog pritiska, jednostruka opružna cijev (skraćeno opružna cijev) i višestruka spiralna opružna cijev se koristi za mjerenje visokog, srednjeg pritiska ili vakuuma. Među njima, jednostruka opružna cijev ima relativno širok raspon mjerenja pritiska, pa se najčešće koristi u hemijskoj proizvodnji.

- Predajnici pritiska

Trenutno se u hemijskim postrojenjima široko koriste električni i pneumatski transmiteri pritiska. To su instrumenti koji kontinuirano mjere izmjereni pritisak i pretvaraju ga u standardne signale (pritisak zraka i struju). Mogu se prenositi na velike udaljenosti, a pritisak se može indikovati, snimati ili podešavati u centralnoj kontrolnoj sobi. Mogu se podijeliti na niski pritisak, srednji pritisak, visoki pritisak i apsolutni pritisak prema različitim mjernim opsezima.

Odjeljak 3 Uvod u instrumente za mjerenje pritiska u hemijskim postrojenjima

U hemijskim postrojenjima se obično koriste Bourdonovi manometri s cijevima. Međutim, u skladu sa zahtjevima rada i materijalima, koriste se i dijafragmalni, valoviti dijafragmalni i spiralni manometri.

Nominalni prečnik manometra za montažu na licu mjesta je 100 mm, a materijal je nehrđajući čelik. Pogodan je za sve vremenske uslove. Manometar sa pozitivnim konusnim spojem 1/2HNPT, sigurnosnim staklom i membranom za odzračivanje, te pneumatskom indikacijom i kontrolom na licu mjesta. Njegova tačnost je ±0,5% pune skale.

Električni transmiter pritiska se koristi za daljinski prenos signala. Karakteriše ga visoka tačnost, dobre performanse i visoka pouzdanost. Njegova tačnost je ±0,25% pune skale.

Alarmni ili sistem blokade koristi prekidač pritiska.

Odjeljak 4 Instalacija, upotreba i održavanje mjerača pritiska

Tačnost mjerenja pritiska nije povezana samo sa tačnošću samog manometra, već i sa time da li je pravilno instaliran, da li je ispravan ili ne, te kako se koristi i održava.

- Ugradnja manometra

Prilikom ugradnje manometra, treba obratiti pažnju na to da li su odabrani način mjerenja pritiska i lokacija odgovarajući, što direktno utiče na njegov vijek trajanja, tačnost mjerenja i kvalitet regulacije.

Zahtjevi za tačke mjerenja pritiska, pored pravilnog odabira specifične lokacije mjerenja pritiska na proizvodnoj opremi, tokom instalacije, moraju biti usklađeni sa unutrašnjim zidom tačke priključka proizvodne opreme, tako da unutrašnja krajnja površina cijevi pod pritiskom umetnute u proizvodnu opremu mora biti u ravnini sa unutrašnjim zidom tačke priključka proizvodne opreme. Ne smije biti izbočina ili neravnina kako bi se osiguralo da se statički pritisak pravilno dobije.

Mjesto instalacije je lako uočljivo i treba nastojati izbjeći utjecaj vibracija i visoke temperature.

Prilikom mjerenja pritiska pare, treba ugraditi cijev za kondenzat kako bi se spriječio direktan kontakt između pare visoke temperature i komponenti, a cijev treba istovremeno i izolirati. Za korozivne medije treba ugraditi izolacijske spremnike napunjene neutralnim medijem. Ukratko, u skladu s različitim svojstvima mjerenog medija (visoka temperatura, niska temperatura, korozija, prljavština, kristalizacija, taloženje, viskoznost itd.), poduzeti odgovarajuće mjere protiv korozije, smrzavanja i blokiranja. Zaporni ventil treba ugraditi i između priključka za uzimanje pritiska i manometra, tako da se prilikom remonta manometra zaporni ventil treba ugraditi u blizini priključka za uzimanje pritiska.

U slučaju provjere na licu mjesta i čestog ispiranja impulsne cijevi, zaporni ventil može biti trosmjerni prekidač.

Kateter za vođenje pritiska ne bi trebao biti predugačak kako bi se smanjila tromost indikacije pritiska.

- Upotreba i održavanje manometra

U hemijskoj proizvodnji, manometri su često pod utjecajem medija koji se mjeri, kao što su korozija, skrućivanje, kristalizacija, viskoznost, prašina, visoki pritisak, visoka temperatura i nagle fluktuacije, što često uzrokuje razne kvarove manometra. Kako bi se osigurao normalan rad instrumenta, smanjila pojava kvarova i produžio vijek trajanja, potrebno je dobro obaviti inspekciju održavanja i rutinsko održavanje prije pokretanja proizvodnje.

1. Održavanje i inspekcija prije početka proizvodnje:

Prije pokretanja proizvodnje, obično se izvode radovi ispitivanja pritiska na procesnoj opremi, cjevovodima itd. Ispitni pritisak je uglavnom oko 1,5 puta veći od radnog pritiska. Ventil spojen na instrument treba biti zatvoren tokom ispitivanja procesnog pritiska. Otvorite ventil na uređaju za mjerenje pritiska i provjerite da li ima curenja u spojevima i zavarivanju. Ako se pronađe curenje, treba ga na vrijeme otkloniti.

Nakon završetka ispitivanja pritiska, prije početka proizvodnje, provjerite da li su specifikacije i model instaliranog manometra u skladu sa pritiskom izmjerenog medija koji zahtijeva proces; da li kalibrirani manometar ima certifikat, a ako postoje greške, treba ih na vrijeme ispraviti. Manometar za tečnost mora biti napunjen radnim fluidom, a nulta tačka mora biti ispravljena. Manometar opremljen izolacionim uređajem mora biti dopunjen izolacionom tečnošću.

2. Održavanje i pregled manometra tokom vožnje:

Tokom pokretanja proizvodnje, mjerenja pritiska pulsirajućeg medija, kako bi se izbjeglo oštećenje manometra usljed trenutnog udara i previsokog pritiska, ventil treba polako otvarati i treba se pridržavati radnih uslova.

Kod manometra koji mjere paru ili vruću vodu, kondenzator treba napuniti hladnom vodom prije otvaranja ventila na manometru. Kada se pronađe curenje u instrumentu ili cjevovodu, ventil na uređaju za mjerenje pritiska treba na vrijeme zatvoriti, a zatim ga otkloniti.

3. Dnevno održavanje manometra:

Instrument u upotrebi treba redovno provjeravati svaki dan kako bi se brojilo održavalo čistim i provjerila ispravnost brojila. Ako se pronađe problem, otklonite ga na vrijeme.

Vrijeme objave: 15. decembar 2021.